人类对摩擦现象的探索历史悠久,控制水平不断提高,极大地促进了工业文明的进步。在宏观世界中,车轮和轴承的设计促进了滚动代替滑动,从而大大减少了摩擦(减少100多倍),为现代工业、汽车以及交通的发展奠定了基础,轮子因此被认为是历史上最重要的机械发明。在微观尺度上,层间相互作用弱的层间滑动机制是目前减少摩擦的主要机制,但在许多条件下是无效的,特别是在极端低温和空间环境下。例如,层状石墨在空气中具有优异的润滑性,但在真空中往往失效,造成了重大的空难事故,至今仍是摩擦学领域的难题。而分子滚动润滑则是一种更为普遍和高效的原理,如果能够获得,无疑将带来主动控制摩擦的又一突破。然而,这一假设在理论上已经提出了几十年,但到目前为止还没有在实验中实现和证明。本研究发现石墨纳米片在低温(77 K)下具有独特的边缘自卷曲纳米变形现象,该现象随后被用于促进石墨纳米辊在分子滚动润滑摩擦过程中的形成。石墨在真空润滑中普遍失效,是摩擦学领域长期存在的问题。我们的结果表明:与300 K相比,50 K下石墨的摩擦系数降低了50倍,磨损率降低了83倍。我们发现这起源于分子轴承的作用,这为克服现有层状润滑在极端环境下的失效问题提供了典型的论证和通用的分子滚动润滑设计原则。[NC 15 (2024) 5747]

分子轴承的实验证据

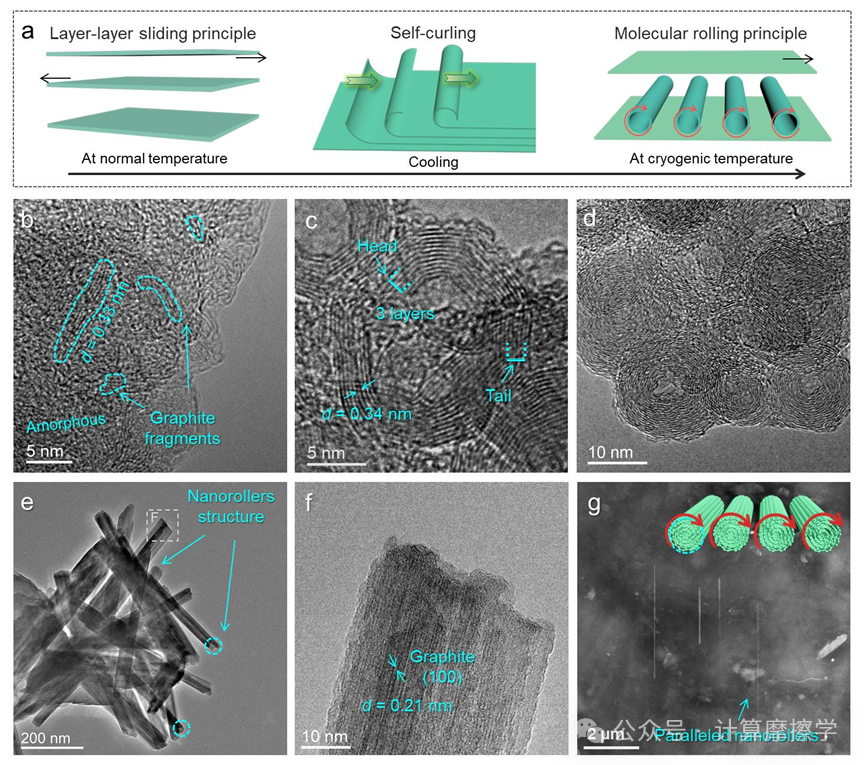

摩擦界面上,石墨纳米辊的平行排列首次给出了分子轴承的润滑的实验证据(Fig. 1g)。

图1低温下石墨摩擦过程中的分子滚动润滑示意图。(a)层间滑动和分子滚动润滑示意图及结构演变。(b) 300 k时摩擦界面的微观结构。(c, d) 50 k时形成的石墨纳米辊的放大图和石墨纳米辊轴向图。(e和f) 摩擦界面微观结构的TEM图像。(g) 50 K时摩擦界面的SEM形貌。

分子轴承引起的石墨宏观尺度低摩擦

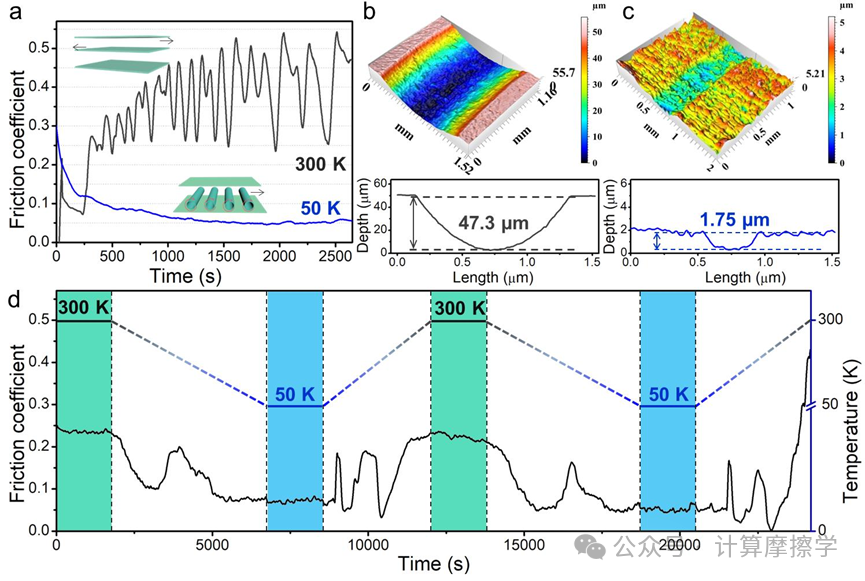

图2石墨在300k和50k真空条件下的摩擦磨损行为。(a)300 K和50 K时石墨的摩擦系数曲线。(b) 300 K时摩擦后的三维(3D)轮廓和磨损痕深度。(c) 50 K时摩擦后的3D轮廓和磨痕深度。(d)300 K和50 K交变温度下石墨的摩擦系数曲线。

分子轴承的形成过程及机理

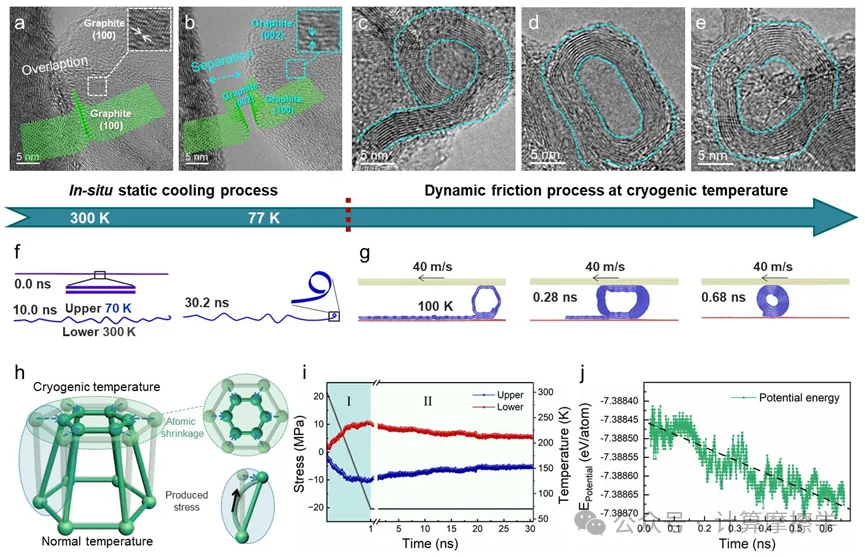

分子动力学再现了纳米石墨辊的形成过程,揭示了温度梯度是石墨烯纳米片边缘自卷曲的主要原因。进一步摩擦过程促进了完整纳米石墨辊的形成。

图3石墨纳米辊形成及机理的MD模拟与实验。(a,b)在300K ~ 77K范围内的原位HRTEM图像观测和石墨纳米片边缘卷曲示意图。(c-e) HRTEM图像显示了石墨纳米辊在实验摩擦过程中的结构演变。(f) 300-70K温度梯度下石墨烯纳米片边缘自卷曲的分子动力学模拟结果。(g)在100k的摩擦过程中,完整石墨纳米辊形成的MD模拟结果。(h)原子变形晶格畸变引起应力的示意图。(i) GNSs上层和下层应力沿x方向随时间的变化(Ⅰ阶段对应上层原子温度从300 K降至70 K,Ⅱ阶段温度恒定在70K,下层原子一直保持300K)。(j)MD计算得到的纳米辊形成过程中石墨烯/纳米辊/石墨烯体系势能曲线。

温度对分子轴承形成的影响

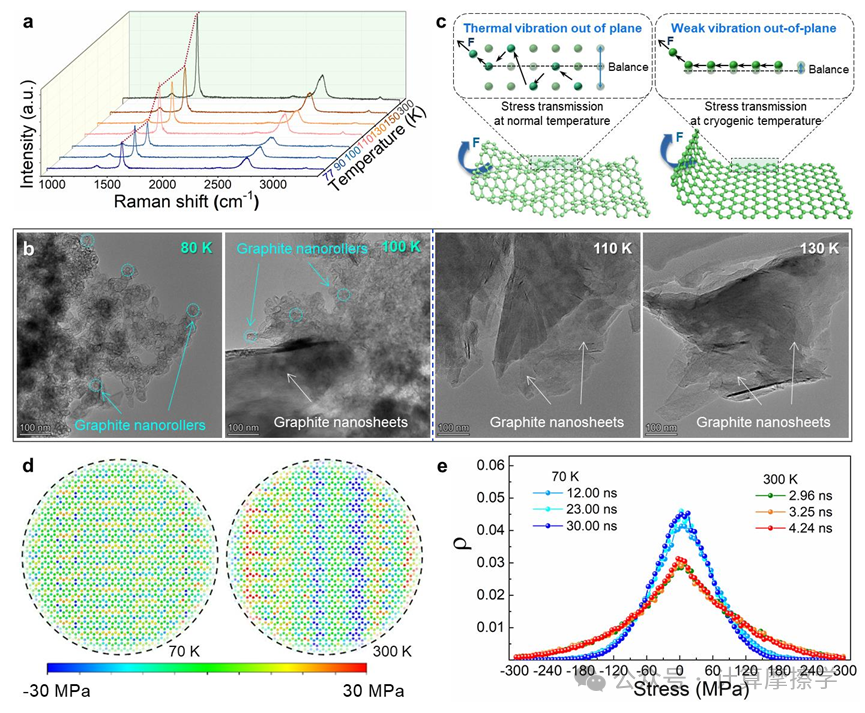

低温下,更趋于一致的原子应力分布有助于石墨烯纳米片边缘自卷曲。

图4 晶格振动对石墨烯纳米片卷曲的影响。(a)石墨烯纳米片原位拉曼强度随温度变化的变化。(b)石墨在不同温度下摩擦过程中的界面微观结构。(c)常温和低温下应力传递示意图。(d) MD模拟中不同温度下原子应力分布。(e) MD模拟中,原子应力分布的定量统计,两种体系具有相同的驱动应力。d图中选取的时间和体系分别是12.00 ns(70-300K)和2.96 ns(300-570K)。

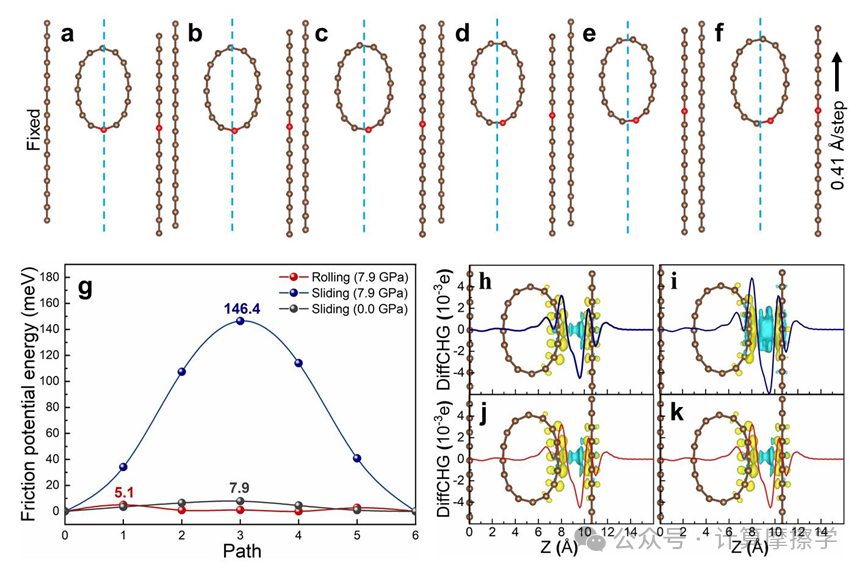

分子轴承滚动润滑机制

分子轴承滚动时,低电荷密度变化导致低摩擦。

图5摩擦过程中石墨纳米辊分子滚动润滑机理的DFT模拟。(a-f)滚动过程(为了简化模型,单个碳纳米管替代石墨纳米辊),两层石墨烯之间的距离为10.45 Å,相应的载荷为7.9GPa。为了显示滚动过程,两个C原子被涂成红色,标记了石墨烯层的中心线。(g)滑动和滚动过程中的摩擦势能。(h-k)差分电荷密度及其面内积分。

作者简介

李畔畔(第一作者):中国科学院兰州化学物理研究所,兰州润滑材料与技术创新中心磨损与表面工程课题组,博士后。

何文豪(第一作者):中国科学院兰州化学物理研究所,润滑材料重点实验室计算摩擦学课题组,副研究员。

吉利(通讯作者):中国科学院兰州化学物理研究所,兰州润滑材料与技术创新中心磨损与表面工程课题组,研究员,博士生导师。

鲁志斌(通讯作者):中国科学院兰州化学物理研究所,润滑材料重点实验室计算摩擦学课题组组长,研究员,博士生导师。

李红轩(通讯作者):中国科学院兰州化学物理研究所,兰州润滑材料与技术创新中心磨损与表面工程课题组组长,研究员,博士生导师。

陈建敏(通讯作者):中国科学院兰州化学物理研究所,兰州润滑材料与技术创新中心磨损与表面工程课题组,研究员,博士生导师。