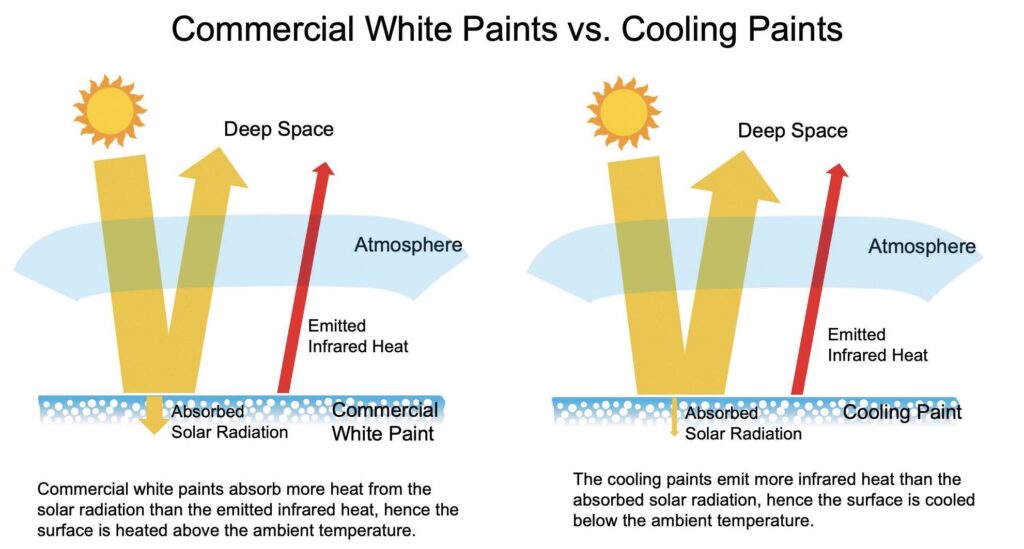

显示了商业涂料与轻质涂料反射太阳辐射的能力差异。轻质涂料发出的红外热量多于吸收的红外热量,使表面低于环境温度,因此对于协助移动设备(如电动汽车)的热管理具有吸引力。图由普渡大学提供。 By Dr. Neil Canter, 特约编辑| TLT Tech Beat2023年2月。 原文发表于TLT杂志。 这种涂料具有相当的太阳反射率,但会产生更薄的涂层,从而减轻重量。 • 将六方氮化硼添加到已经反射大部分阳光的涂料中,可使涂料重量更轻,在太阳反射率方面同样有效。 • 非球形六方氮化硼薄片的不对称性质产生更有效的太阳反射。 • 在20-30°C的温度范围内对轻质涂料进行为期三天的户外测试,铝基板温度比环境温度低6-8°C。 热管理正在成为电气化组件开发中一个非常重要的问题,因为热量会限制其有效性和耐用性。一个典型的例子是电池电动汽车,其中降低工作温度将延长工作范围并提高效率。 冷却静止或移动物体的常用方法是使用空调,但这可能不会降低该物体周围环境中的温度。印第安纳州西拉斐特普渡大学机械工程教授 Xiulin Ruan说:“虽然空调可以有效地冷却特定区域,但会将热量释放到外部空气中,这些热量留在地球上,不幸的是增加了物体周围环境的温度。 提供额外的电气设备冷却方法可能会导致更好的热管理。挑战是如何偏转太阳产生的大量热量。Ruan说:“太阳在5800 K的温度下发送热量,代表每平方米超过1000瓦的能量通量。这对地球表面产生了重大影响,地球表面的平均温度为300 K。 散热的另一种策略是利用称为辐射冷却的被动冷却技术。Ruan说:“辐射冷却涉及表面如何响应太阳辐射并发出红外热量。辐射冷却表面在将太阳辐射反射到深空方面非常有效,从而有效地最大限度地减少了太阳加热。同时,辐射冷却表面向8-13微米之间的大气透明窗口发射热量,该窗口在红外范围内。如果表面具有高反射性,则表面损失的热量多于吸收的热量,这可能导致表面净冷却。反过来,地表可以冷却周围的环境和地球。 找到可以覆盖物体外表面的合适白色涂料为散热和协助热管理提供了重要机会。市售的白色涂料主要使用二氧化钛作为颜料。Ruan说:“二氧化钛反射了80%-90%的阳光,但这仍然意味着其余的(10%-20%)被吸收到物体中作为热量。这种颜料还可以吸收紫外线,这无助于降低物体的温度。 Ruan和他的同事开发了一种基于硫酸钡的涂料,可以反射高达98.1%的阳光。他说:“硫酸钡具有良好的带隙,不吸收紫外线。问题是硫酸钡基涂料干燥后的厚度必须为400微米。这是基于二氧化钛的商业涂料厚度的两倍多。这种涂料将有效地减少静止物体(如建筑物)吸收的热量,并且会更耐用,但移动物体增加的重量使其不理想。 现在采用了一种新的方法来设计一种重量更轻的涂料,适用于移动物体。 六方氮化硼为了生产可用于运输应用的涂料,研究人员转向使用六方氮化硼作为颜料。Ruan说:“我们发现氮化硼具有许多吸引人的特性。这种材料具有白色,具有良好的颜料形态,重量轻,不吸收紫外线。折射率几乎“与二氧化钛一样高,比硫酸钡更好”。 当将六方氮化硼引入厚度为150微米的涂料配方中时,太阳反射率为97.9%,天窗发射率为0.83。 Ruan说:“六方氮化硼是一种层状材料,其中非球形片相互滑动。与硫酸钡和二氧化钛基涂料中存在的球形颗粒相比,这些颗粒的不对称特性导致更有效的太阳反射。 图2显示了比较左侧传统涂料与右侧六方氮化硼基涂料如何反射阳光的示意图。 显示了商业涂料与轻质涂料反射太阳辐射的能力差异。轻质涂料发出的红外热量多于吸收的红外热量,使表面低于环境温度,因此对于协助移动设备(如电动汽车)的热管理具有吸引力。图由普渡大学提供。 研究人员制备了六方氮化硼与丙烯酸粘合剂体积比为60:40的涂料。Ruan说:“这个比例代表了六方氮化硼的最高处理率,可以在不牺牲油漆机械性能的情况下制备。如果增加比例,那么油漆会变得太脆,容易开裂。 六方氮化硼基涂料的另一个好处是存在气孔。Ruan说:“一旦使用的溶剂二甲基甲酰胺蒸发,我们注意到油漆内部形成了孔隙。孔隙有助于油漆反射阳光的能力,它们的存在减轻了重量。 在20-30°C的温度范围内,平均相对湿度为73%,平均露点为19°C,对油漆进行了为期三天的户外测试。铝基板的温度在三天内平均比环境温度低6-8°C,在白天则低5-6°C。这种温差可能会在协助移动设备(如电池电动汽车)的热管理方面产生显着差异。 六角氮化硼基涂料重量轻,对运输应用非常有吸引力。Ruan正致力于使涂料更具可持续性。他说:“我们的下一个目标是消除挥发性有机化合物(VOC)溶剂并开发水性涂料。我们还打算提高油漆的自清洁能力。 更多信息可以在最近的第1篇文章中找到,也可以通过 ruan@purdue.edu 联系Ruan找到。 参考资料 REFERENCE 1. Felicelli, A., Katsamba, I., Barrios, F., Peoples J., Chu, G. and Ruan, X. (2022), “Thin layer lightweight and ultrawhite hexagonal boron nitride nanoporous paints for daytime radiative cooling,” Cell Reports Physical Science, 3 (10), 101058. Neil Canter 掌管着他自己的咨询公司“化学解决方案”(Chemical Solutions),该公司位于宾夕法尼亚州的Willow Grove。 Tech Beat的想法可以通过neilcanter@comcast.net提交给他。

图1.锂离子电池能够在10分钟内快速充电,并且在2000次循环中表现出良好的耐久性,而性能没有下降。 图由EC Power Group Inc.提供。 此内容受密码保护。 要查看,请输入您的密码:

随着行业开始从Covid-19大流行中崛起,拥有20年机器摩擦学经验的资深人士领导着技术社会 Park Ridge, Illinois(2022年5月17日)─ 摩擦学家和润滑工程师协会(STLE)——为构成摩擦学和润滑工程业务部门的个人、公司和组织提供服务的技术协会——今天宣布,Ryan Evans博士,Timken公司研发总监,将担任2022-2023年总裁,任期一年,从2022年5月17日开始。 在他的新角色中,Evans将担任该协会的首席执行官和董事会主席。在他为期一年的任期内,他将实施一项战略计划,强调摩擦学和润滑领域的技术创新、教育和全球宣传,促进摩擦学在广泛的应用中产生的积极影响。 “Ryan对机器摩擦学和润滑行业的深入了解以及他对STLE的众多贡献使他成为领导我们技术社会的理想选择,”STLE执行董事CAE的Edward P. Salek说。“他丰富的现场经验和成就将为我们的社区提供他们所需的工具,以应对下一个常态。 Evans于2015年加入STLE董事会,并于2019年成为STLE执行委员会成员,担任一年的财务主管,秘书和副总裁。与他一起参加2022-2023年任期的STLE执行委员会的有:副总裁Hong Liang博士(德克萨斯A&M大学),秘书Jack McKenna(Sea-Land Chemical Company),财务主管Kevin Delaney(Vanderbilt Chemicals,LLC),前任总裁Ken Hope博士(雪佛龙菲利普斯化学公司)和STLE执行董事Edward P. Salek。 “STLE正在引领复苏,我作为总裁的目标是 帮助摩擦学和润滑行业从大流行中变得更强大,” Evans说。“通过将这个技术含量高、多样化的社区重新聚集在一起,并利用我们在技术研究、教育和专业发展方面的广泛资源,我们可以为创新创造一条新的前进道路。 Evans 目前在Timken公司任职期间,负责领导团队识别和开发新产品、材料和制造技术,以满足客户需求。在 2018 年转任此职位之前,他曾担任工程基础和物理测试经理,负责Timken公司的轴承和齿轮基础、摩擦学、高级建模和仿真以及轴承产品性能测试。从 2015 年到 2017 年,Evans 在Timken公司运营部门的制造持续改进和供应链规划小组工作。 Evans于2002年首次加入Timken公司,担任先进材料领域的研究员,并在研发部门的薄膜涂层、润滑、先进材料表征和摩擦学领域做出了重大贡献。在铁姆肯公司任职期间,Evans 撰写了 40 多篇同行评审的技术出版物,并在这些领域获得了14项专利。 Evans是STLE,ASM International和美国机械工程师协会(ASME)的成员。他曾获得多个STLE出版奖项,并被引用为2017年ASM国际工程材料成就奖的获得者(代表Timken公司)。 在他的领导下,Timken公司的研发和技术团队在 2021 年因风力涡轮机轴承解决方案而获得了久负盛名的研发 100 强奖。 Evans拥有Akrond大学的学士学位、Case Western Reserve大学化学工程硕士学位和博士学位。 自2004年以来,他在STLE的表面工程和滚动轴承技术委员会、颁奖委员会和年会计划委员会担任志愿者。 关于摩擦学家和润滑工程师协会(STLE) 摩擦学家和润滑工程师协会(STLE)是首屈一指的技术协会,为构成摩擦学和润滑工程业务部门的13000多名个人和250家公司和组织提供服务。STLE成员受雇于世界领先的公司,学术机构和处理科学和技术的政府机构。STLE为这些杰出的技术专家提供各种专业教育和认证计划。STLE是一个专业的技术协会,通过编程、课程、活动和期刊,为您提供技术研究,教育和专业发展方面的强大资源,主题是安全、能源使用、维护、自然资源、磨损和生产力。 摩擦学的进步可以提高许多行业的生产力、盈利能力、可持续性和安全性,包括制造业、金属加工、运输和电力能源。 对于那些有兴趣了解最新技术,推进其职业发展并建立来自世界各地的新专业联系的人来说,都可以获得会员资格。 STLE会员资格是一项低成本投资,具有高专业回报。欲了解更多信息或立即加入,请访问 www.stle.org。

Research.com,一个著名的科学家学术平台,刚刚发布了2022年机械和航空航天工程领域的前1000名科学家排名。 Izhak Etsion教授在世界排名中排名第183位,在以色列排名第一。该排名是根据Microsoft Academic收集的H指数数据构建的,只包括在机械和航空航天工程领域发表的科学论文H指数至少为30的杰出科学家。 整个世界的排名:https://research.com/scientists-rankings/mechanical-and-aerospace-engineering 以色列的排名:https://research.com/scientists-rankings/mechanical-and-aerospace-engineering/il 我们衷心祝贺Izhak Etsion教授的这一成就,并祝愿他的工作取得进一步的成功! 下面是Izhak Etsion教授一本简短的传记。 Izhak Etsion教授获得了博士学位。1974年毕业于以色列理工学院。从那时起,他在以色列理工学院机械工程系任教,目前是名誉教授。他指导了60名研究生和博士后,并与他的许多研究生一起撰写和合著了250多篇关于摩擦学各个方面的技术出版物。他拥有15项专利,并且是初创公司Surface Technologies Ltd.的创始人,该公司开发了用于减少摩擦和磨损的激光表面纹理(LST)技术。他的研究兴趣是流体动力润滑、表面纹理化、接触力学、涂层和摩擦磨损建模。Etsion教授受邀到全球多个学术机构做客座科学家,最近的有:美国东北大学和加州大学圣地亚哥分校、英国剑桥大学、中国清华大学、澳大利亚西澳大学、印度科学研究所印度和巴西的圣保罗大学。 除了学术活动,Etsion博士还作为以色列摩擦学学会的创始人、ASME Journal of Tribology的副主编、ASME摩擦学部执行委员会秘书、ASME摩擦学部提名和监督委员会主席等身份服务于摩擦学界,以及STLE研究员委员会主席。 Etsion博士是以色列摩擦学学会的会员、ASME和STLE的会员。他还获得了STLE 2005国际奖、2016年ASME Mayo D.Hersey奖和2021年James Watt国际金奖,以表彰对机械工程的杰出贡献。

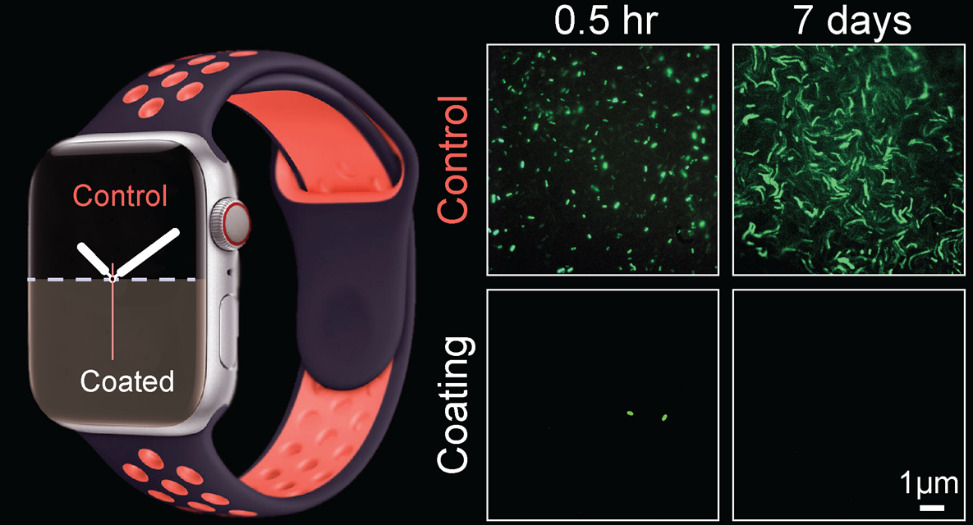

显微镜图像显示,与受污染的控制表面相比,多功能凝胶涂层智能手表表面没有大肠杆菌生物膜生长和附着 从微型摄像机镜头到大型客机,许多支持现代生活的高要求应用都依赖于能在不同甚至极端天气条件下保持功能的产品。例如,在寒冷的冬天,霜冻可能会危及飞机的运行安全,从航班延误到危险事故造成严重损坏。大多数在寒冷条件下防止表面结霜和结冰的技术在很大程度上依赖于液体化学品除冰的使用,这些化学品需要大量使用,而且往往会反复使用,因为它们很快就会耗尽。 伊利诺伊大学芝加哥分校(UIC)科学家的最新研究解决了这一紧要问题,他们设计了超过80种配方,可以防止从导致疾病的细菌到功能性表面结霜的污染物,至少比传统涂料高出一个数量级。 开发的涂层基于利用某些热响应特性的原理发挥作用,凭借这些特性,它们可以在原位形成光滑的表面层。该表面水化层起到保护屏障的作用,防止有害物质与基底直接接触,从而使任何积垢更难附着在表面上。 这种涂料设计上是多功能的。例如,相同的涂层可以防止智能手表的电池在寒冷的冬天冻坏,同时防止其上的任何细菌污染。 在申请了一项题为“抑制表面结冰的成分和方法”全球专利申请后,研究人员计划在近期将其技术商业化,用于运输系统(飞机、汽车和船舶)、能源系统和消费电子产品的多功能应用。 更多信息可以在这里找到:一系列抗冻和防冰涂层,Rukmava Chatterjee,Hassan Bararnia,Sushant Anand,https://doi.org/10.1002/adma.202109930

(右下角顺时针):研究人员Manisha Sahu,Sugato Hajra,Kyungtaek Lee以及Hoe Joon Kim教授开发了一种可用于能量收集发电机的复合薄膜 Credit: DGIST 向低功率、节能设备发展一直是电子行业追求的方向。转向低功率LED照明就是这种趋势一个很好的例子。另一个途径是开发能量收集,自给自足的设备。这里的想法是使用显示压电和摩擦电效应的材料将机械能转换为电能。压电材料在机械应力下产生电荷,而摩擦电效应是两种不同材料相互接触后电荷的积聚。 为了通过简单的运动为低功耗电子设备供电,开发了具有高效能量收集能力的压电纳米发电机(PENG)、摩擦电纳米发电机(TENG)、甚至混合压电 - 摩擦电能量收集器(HNG)。这些器件通常需要保持其极化的介电材料,而显示铁磁性和铁磁特性的多铁磁性材料适合于此任务。 最近发表在Nano Energy上的一项研究中,来自韩国大邱庆北科学技术院(DGIST)和印度古瓦哈提市印度理工学院的研究人员开发了一种复合薄膜,可以与其他材料结合使用以生产能量收集发电机。该复合膜是使用一种具有成本效益的技术开发的,其中将多铁性材料Bi4Ti3O12(或BiTO)添加到柔性摩擦电聚合物(PDMS)中。 “我们在这项工作背后的主要动机是为混合压电摩擦电能量收集器开发一种具有高介电常数的室温多铁性材料,”领导这项研究的 DGIST 教授 Hoe Joon Kim 解释说。通过将 BiTO-PDMS 薄膜夹在铝层之间,研究人员制造了一种 HNG,可在按下和释放时产生电荷。 但是这些多层是如何产生电流的呢?答案在于薄膜的特性及其对机械作用的反应。这些层起到电极的作用,当设备被按压和释放时,薄膜的压电和摩擦电性质相互协同,在电极上产生电荷,产生电压。发现这种协同效应可以提高能量收集性能。通过使用多个这些 HNG,研究人员构建了一个能够为手表和计算器供电的多单元 HNG。 Kim教授对这项研究的意义感到兴奋,他说:“首次实现了具有巨大介电常数的单相室温多铁性材料。聚合物的内部偏振放大得到了改进,提高了混合能量收集器的能量收集性能。” 随着在提高纳米发电机能量收集性能方面不断取得进展,这些微型设备有朝一日可能会在许多情况下使传统电池消失,从而使电子设备更加可持续和自给自足。 更多信息:Sugato Hajra等人,无铅柔性钛酸铋-PDMS复合材料:一种用于混合压电 - 摩擦电纳米发电机的多功能巨大介电材料,用于可持续地为便携式电子产品供电,Nano Energy(2021)。 DOI: 10.1016/j.nanoen.2021.106316

目录 什么是摩擦学:视频说明 需要解决哪些问题? 摩擦技术与 “绿色经济” 高科技润滑剂的开发 车轮机构 精确计算 什么是摩擦学:视频说明 根据Sciencedirect的说法、摩擦学是一门研究机器部件和机制的摩擦和磨损的科学。摩擦学家的科学活动的结果与两个相对运动的表面接触引起的现象有关。通常、摩擦学研究和开发的目标是通过使用适当的润滑剂和其他方法来减少磨损并防止对摩擦表面的损坏。摩擦学与金属科学、材料强度、物理、化学等相关学科相关。 需要解决哪些问题? 在某些情况下、连接部位零件磨损的增加会破坏机器工作空间的松紧度(例如、在活塞机中)、其次、它违反了正常的润滑制度、第三种情况、它会导致机构的运动学精度的损失。由于磨损、发动机功率下降、燃料和润滑剂的消耗增加、压缩机的性能下降、有毒和爆炸性产品可能通过油封泄漏、运输车辆的牵引质量下降、飞机和汽车的控制恶化(交通安全下降)、生产率下降、金属切割机上产品加工的准确性和质量下降等。 刀具和机器工作机构的磨损、除了生产率降低外、还增加了能耗。 发动机气缸活塞组的磨损增加了废气堵塞空气:100辆旧汽车排放的废气污染空气等同于125辆新车排放的。 值得注意的是、机械装置或机器在磨损时的质量略有下降。 例如、完全磨损后的中等功率汽车发动机的重量损失不超过原来的1%、中型卡车的重量损失不超过3 kg。 上述所有问题都可以由经验丰富的工程师解决。例如、Engre.co 的工程研究和解决方案可能有助于解决您的项目问题。如果您需要真正专家的帮助、请随时联系国际工程平台。 摩擦技术与 “绿色经济” 从“绿色经济”的众多领域来看、我们希望重点关注的方向是摩擦技术。这是什么科学? 摩擦技术是固体与其相对运动的接触相互作用的科学、涵盖了机器摩擦、磨损和润滑的整个问题范围。在一些国家、使用摩擦学而不是摩擦学术语。 它涵盖了物理(机械、电气、磁、热)、化学、生物和其他与摩擦、磨损和润滑相关现象的理论和实验研究。 摩擦造成的损失及其相关成本占各国国民生产总值的2-5%、对任何国家的经济发展都产生重大影响。摩擦在很大程度上决定了机器和机构运行过程中的能量损失、吸收了世界上产生的所有能量的30-40%。 高科技润滑剂的开发 这些高性能润滑剂是在摩擦学家的指导下合成的。他们取代了十年前广泛使用的动物蹄制成的油。劳力士是唯一一家在专业实验室研发及制造润滑油系列的手表公司。每种类型的润滑脂都有特定的用途,需要大约十年的研发才能生产出来。低粘度润滑剂更具流动性,用于高速接触,如振荡器。高粘度润滑剂密度更高,用于车轮系统中的冲击点。 车轮机构 使用的润滑剂量异常小。据粗略估计,整个瑞士钟表业每年仅消耗约100L特种润滑剂。每枚劳力士机芯均有50至100个润滑点,具体取决于型号。它们所需的润滑剂量以微升为单位计算。由于摩擦学家参与其中,每一滴润滑脂都由经验丰富的工匠使用精确计算剂量的润滑脂机进行科学计算和应用。过多的油会导致运动部件粘附或断裂。太少会增加摩擦和磨损。 但这些并不是被考虑的所有标准。要润滑的部件可以涂上纳米涂层,称为epilams,可以改变表面张力并将润滑剂保持在适当的位置或给定区域。即使是一滴微小的油的形状和曲率,也会被考虑到最小的细节。例如,纯球形液滴可以从摩擦表面之间的间隙中滚出,而不是充当它们之间的缓冲。 精确计算 有时一些摩擦是可取的。以旋转表圈为例:其机械设计经过深思熟虑,并协调到最小的细节。Sky-Dweller手表的凹槽表圈甚至凹槽的形状和几何形状都经过精心研究:它应该是这样的,表圈被手审牢牢地抓住。 摩擦学家具有如此敏锐的精确感,以至于他们谈论的不是金属的光滑度,而是其粗糙度,因为他们知道,即使是抛光表面在电子显微镜下观察也不会像肉眼看到或感觉到的那样光滑。摩擦学家对抛光表面进行分析,以确保腕表在佩戴时不会摩擦。 About the author: Brian T. is a graduate of the Mechanical Engineering Faculty. He is technology and engineering writer and editor who writes on engineering news and blog topics for Engre.co. He brings into his reporting a wealth of experience in research and analytical writing.

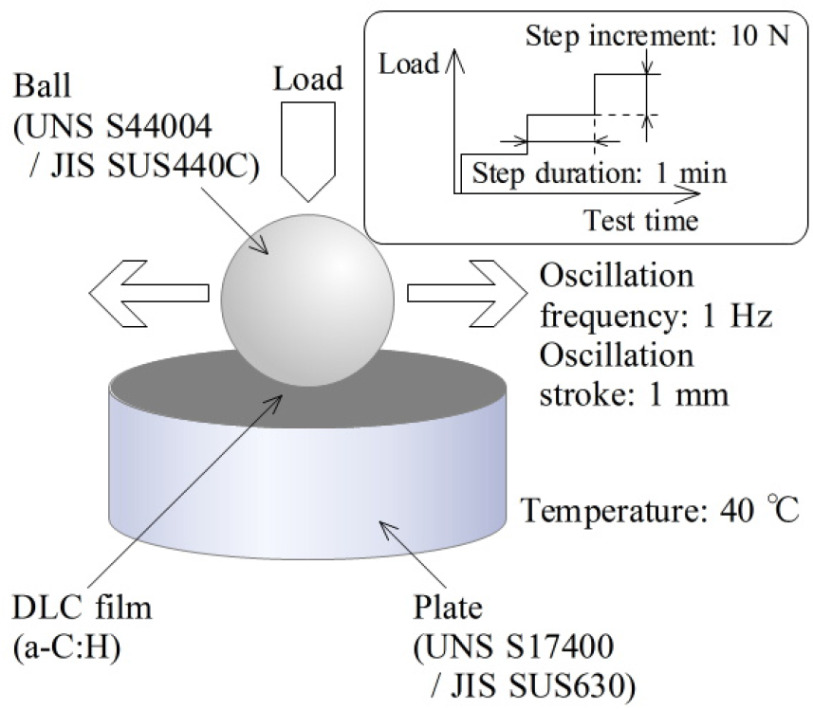

By Dr. Ameneh Schneider – Optimol Instruments GmbH and Dr. Mathias Woydt – MATRILUB 介绍 在过去的几十年中,对摩擦学应用的特殊涂层和薄膜的兴趣迅速增加,特别是在汽车行业的推动下[1,2]。对于许多工程应用来说,涂料的具体性能是: 低摩擦系数 磨损保护 高到更高的硬度 提高耐腐蚀性 高导热性 通常,薄膜的表面性能和微观结构对于任何应用都非常重要。涂层与基体之间的充分附着对于摩擦学寿命至关重要。多种工艺参数会影响硬度、厚度、残余应力、粗糙度、附着力、弹性等,这些参数同时不应改变涂层和其摩擦学性能。用于减少摩擦的薄膜涂层只有在润滑条件下显示磨损率低于 0.7在高压下最喜欢的层损伤 润滑油质量与涂层层的结合在大多数情况下起次要作用(例外:甘油单油酸酯(GMO),含钼润滑剂) 湿度影响CoF值,特别是对于所有dlc。 示例 4:使用 SRV® 的抗磨损涂层 (DLC) 的筛选试验方法 3家供应商将5种不同类型的碳基涂料沉积在标准SRV®盘(100Cr6)上。表 1 总结了本研究所选磁盘的重要数据。 表 1:所选 DLC 涂层磁盘的数据 根据预测试结果和文献经验以及供应商的建议选择的操作条件如下: 时长:30分钟 负载: 5 N 频率: 1 Hz 行程: 5 mm 上属试样选用球轴承钢100Cr6(AISI 52100)和氧化铝(Al2O3)(直径为6 mm的球)材料。众所周知,环境条件对摩擦学结果有显著的影响。通过连接到SRV®5试验室的气候工具调整和控制两个不同的相对湿度(r.h.)值。环境试验条件如下: 气温: 25 °C 无润滑剂(干式) 测试弧度的相对湿度: 30 %相对湿度 90 % 相对湿度 图5显示了摩擦系数(CoF)值随测试时间的变化对比。 可以清楚地观察到球料的作用。 氧化铝在室温下对摩擦氧化不敏感,而100Cr6是由摩擦氧化铁氧化物形成的,在湿度条件下水解为feooh和Fe(OH)2。 图 5:两种球状材料在不同湿度下Nr. 6涂层的 CoF 值 SRV® 软件提供不同的自动评估结果。可以很容易地评估所选时间段内CoF的平均值。摩擦系数可以在任何所需的测试时间显示,例如在图6的5min和25min。 图6:Nr. 6涂层d在不同时间段的CoF值平均值 图7所示为所有条件下评估的CoF值比较。可以清楚地观察到球体材料的影响和湿度水平。使用陶瓷球时,除涂层 #2 外,CoF 值明显较低。 图7:上图:30 % 相对温度下的CoF值;下图:90 % 相对温度下的 CoF 值 结论: 可以通过摩擦技术建立涂层和薄膜的完整功能配置文件。 不同表面涂层的摩擦学性能可以用SRV®和2disk摩擦计进行基准测试。 通过振荡负载阶跃测试,硬质薄膜的粘合性能和承载性能,该测试还提供了摩擦系数作为赫兹接触应力函数的数据。 在滑动滚动和高赫兹接触压力下的摩擦、磨损率和承载能力可揭示摩擦和滑动滚动阻力的保持力。 本文还介绍了摩擦系统的加速摩擦和磨损筛选试验。 抗微动性(根据ASTM D7495)。 备注:SRV®5 机器的两个附加传感器提供了有关涂层磨损机制及其来源的更多有价值信息: 电阻 – 测量由于涂层分层、涂层磨损到基材、摩擦化学等引起的电接触电阻变化。 声学噪声发射在宏观上看到它之前检测到分层和疲劳的早期开始。 使用ETS(简易摩擦学筛选器)涂层 这种新开发的台式摩擦计使涂层生产商能够以非常简单的方式对其产品的摩擦学性能进行基准测试。该机器在正常负载300 N以下具有正弦运动,并配备了创新的在线磨损传感器,可以帮助涂料生产商提高其质量甚至生产工艺。在以下参数下测量一种DLC涂层: 载荷: 10 N 频率: 10 Hz 行程: 2 mm 温度: RT 相对温度: 35 % 干润滑 时长: 20 min 图8显示了在线记录的两种摩擦元件的摩擦系数和线性总磨损的演化具有良好的重复性。 图 8:使用 ETS 测试的摩擦系数和线性磨损(3 次重复)变化曲线 2磁盘试验台,用于确定滑滚滚下涂层的摩擦学分布 2磁盘代表了一种新的筛选方法,用于区分滑动滚动、高赫兹接触压力和不同润滑状态下的一次试验的摩擦响应、磨损行为和滑动滚动阻力[10]: 未润滑条件 混合/边界摩擦条件和 流体动力学的润滑. 该功能简介是对台架测试的补充,2磁盘缩短了油、添加剂、材料和涂料的筛选以及产品的开发时间。 图8显示了在滑移轧制条件下不同薄膜涂层的研究结果,滑移率为10%、赫兹接触压力非常高(P0max 1.5-1.95 GPa)。一些摩擦系数低的涂层材料在较高的循环次数下失效。DLC薄膜(红色)保持其低摩擦,直到1000万次循环,可以被认为是防滑滚的。 图 9:在 T= +120°C 且 P0mean = 1.5 GPa (P0max = 2.25 GPa) 或 P0mean = 1.94 GPa 时,SAE 0W-30 发动机机油中薄膜涂层的摩擦减少和滑动滚动阻力 [[11]] 进一步了解更多信息,请联系Ameneh Schneide博士: ameneh.schneider@optimol-instruments.de References F. O. Kolawole, S. K. Kolawole, L. B. Varela, A. F. Owa, M. A. Ramirez and A. P. Tschiptschin, Diamond-Like Carbon (DLC) Coatings for Automobile Applications, December 3rd 2020, IntechOpen, DOI: 10.5772/intechopen.95063. Available from: https://www.intechopen.com/online-first/74304 ↑ T. Hosenfeldt, CO2-neutrale Mobilität als Herausforderung und Chance -Vom Antriebsstrang bis zum Elektrolyseur: Die Plasma-Oberflächentechnik entlang der Energiekette, Journal VIP – Vakuum in Forschung und Praxis, Februar 2021, Vol. 33, Nr. 1, DOI:10.1002/vipr.202100753 ↑ H. Czichos and M. Woydt, Systematic Diagnosis of Friction and WearPart A.Introduction to Tribology and Tribological Parameters, p. 1-15 andPart B.Tribological Testing and presentation of data, p. 16-32.In: ASM Handbook Friction, Lubrication, and Wear Technology, Vol. 18, December 2017, ASM International, ed. G.E. Totten, ISBN-13: 978-1-62708-141-2, ISBN-10: 1-62708-141-0 ↑ M. Woydt, Modern methods to retrieve innovative material solutions for tribosystems, Lubrication Engineering, 2000, May, p. 26-30 ↑ H. Mano and T. Ohana, Evaluation of anti-adhesion characteristics of diamond-like carbon filmusing high-frequency, linear-oscillation tribometer, WEAR, 386-387 (2017) 188-194 ↑ D. Klaffke, J. Brand, C. Brand and R. Wittorf, Tribological characterisation of a-C:H coatings at room temperature; effect of counterbody material, Proc. 14th Int. Coll. Tribology, (ed. W. J. Bartz), TAE Esslingen, Jan 2004, Vol. I, 605-614 ↑ R. Wäsche, A. R. Jayachandran, G. Brandt, T. Schmid, T. Tamura and T. Nakase, Friction and wear of a-C:H coatings under influence of temperature in boundary lubricated oscillating sliding, Tribologie + Schmierungstechnik, 65. Jahrgang, 5/2018, p. 28-37 ↑ K. Ohara, K. Hanyuda, Y. Kawamura, K. Omura, I. Kameda, N. Umehara and H. Kousaka, Analysis of Wear Track on DLC Coatings after Sliding with MoDTC-Containing Lubricants, Tribology Online, 2017, Vol. 12, Issue 3, p. 110-116, https://doi.org/10.2474/trol.12.110 ↑ A. Schneider, D. Steinmüller-Nethl, F. Franek, Enhanced tribological performances of nanocrystalline diamond film, Int. J. of Refractory Metals and Hard Materials, Vol. 28 (1), 40-50, 2010 C-A. Manier, G. Theiler, D. Spaltmann, M. Woydt, H. Ziegele, Benchmark of thin film coatings for lubricated slip-rolling contacts, WEAR 268 (2010) 1442-1454, http://dx.doi.org/10.1016/j.wear.2010.08.004 ↑ M. Woydt and R. Shah, Newly designed innovative 2disk Test Instrument to study friction under slip rolling conditions, Labcompare, 25.08.2020, https://www.labcompare.com/10-Featured-Articles/567541-Innovative-2-Disk-Test-Instrument-to-Study-Friction-Under-Slip-Rolling-Conditions/ ↑

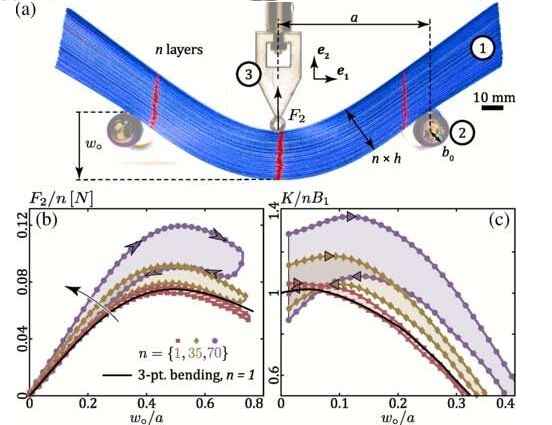

图1(a)实验装置的照片(前视图)。将一堆(1)n块板(此处为n = 70)放置在两个辊子(2)上,并通过压头(3)加载,规定中跨处的挠度。(b) 为对于选定的 n 值,每块板的平均压头力 F 2 (w ∘ ) / n 的装卸曲线。细黑线对应于单板三点弯曲的经典非线性预测,n = 1([21],Sec. II)。(c) 归一化增量刚度 K / ( n B 1 ) 及其最大值 K ± m ( ⊳ 和 ⊲ 符号,分别用于装载和卸载)。DOI:https://doi.org/10.1103/PhysRevLett.126.218004 © 2021 美国物理学会 这一切都始于一台摇摇晃晃的洗衣机。EPFL工程学院柔性结构实验室负责人Pedro Reis卷起一块织物并将其放置在机器下方以阻止其移动。当他看到卷起的织物作为减振器的效果时,他开始思考。他与实验室的博士后Samuel Poincloux谈论了他的想法,他们很快意识到,一块卷起的材料发生变形背后的物理原理实际上并不简单。他们开始对过程进行建模,但考虑到所涉及的所有不同变量,他们决定首先简化问题。他们没有使用卷起的织物,而是从一个具有类似几何形状的分层物体开始:一本书。Poincloux说:“对于我们的实验,我们使用柔性塑料板,我们像书中的页面一样堆叠起来,这样我们就可以调整和测量它们的集体属性,” 弯曲书籍 工程师们特别研究了两个因素:弯曲一堆板材所需的大小,以及测量成对连续板材之间摩擦损失能量的最佳方法。为了评估第一个因素,他们开发了一种实验装置,可以弯曲堆叠的板材并测量所需的力。“我们最初认为弯曲两张纸所需的力只是一张纸的两倍,”Poincloux说。“但我们发现,当你堆积了几张纸时,由于薄片之间的摩擦相互作用,方程不再是线性的。这意味着抗变形能力的增长速度快于板材数量。 解决摩擦 接下来,他们解决了摩擦问题。Poincloux说:“我们知道当我们使薄片变形时,能量正在消耗,但我们希望能够精确地测量和预测能量。他和Reis首先尝试使用计算机模型,但发现大多数模型都不能完全考虑具有许多接口的配置中的摩擦。Poincloux说:“弯曲一本书 - 或者在我们的例子中,一叠塑料板 - 在单个纸张之间产生摩擦力。这种摩擦不容忽视。”我们有一些测量摩擦耗散的方法,但没有现有的数学模型可以使用。因此,EPFL的工程师联系了巴黎综合理工学院的研究员Basile Audoly,以借鉴他在高度合规结构建模方面的工作。研究小组最终能够使用一种结合摩擦效应的新理论来预测实验室实验的结果。“我们的工作可以作为描述石墨烯等多层材料甚至是地质地层行为的基础,”Poincloux说。 工程师们还希望他们的发现可以帮助研究人员更好地了解减震机制,并设计出更有效的阻尼器,如床垫和垫子,具有可调能量耗散。 Further information: Samuel Poincloux et al, Bending Response of a Book with Internal Friction, Physical Review Letters (2021). DOI: 10.1103/PhysRevLett.126.218004. Provided by Ecole Polytechnique Federale de Lausanne.